La temperatura de la harina, sobre todo en ciertos productos, tiene un efecto directo en las propiedades de la masa y por lo tanto en la calidad del producto final. Es por ello que un sistema de enfriamiento de harina es necesario en las operaciones automatizadas para mantener una temperatura uniforme de la masa.

Gashor apuesta por ofrecer equipos complementarios específicos para la mejora de los procesos industriales, y por eso ha diseñado un sistema para mejorar en gran medida el proceso de enfriamiento de harina con las últimas tecnologías.

La solución que explicamos en detalle a continuación tiene grandes beneficios para este proceso: evita costes innecesarios y mejora el rendimiento energético, entre otras ventajas.

¿En qué consiste el sistema de enfriamiento de harina de Gashor?

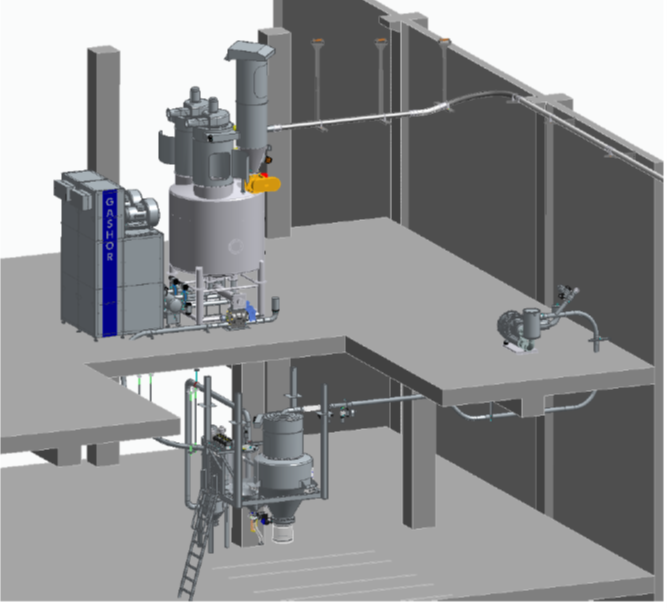

Nuestro sistema de enfriamiento de harina permite enfriar la harina a una temperatura constante, precisa y controlada, además de ser totalmente programable. Se diseña acorde a las necesidades de refrigeración y los índices de consumo específicos de cada instalación.

De esta manera, la harina se mezcla con aire frío en un depósito intermedio localizado entre los silos de harina y el punto de consumo, el aire frío se genera mediante un intercambiador y circula continuamente por el depósito a través de un ventilador de alta presión y un lecho fluidificado y el aire está perfectamente homogeneizado con la harina para conseguir una temperatura uniforme.

¿Cuáles son las ventajas de contar con este sistema?

En otros sistemas, no solo añaden costes innecesarios al proceso, sino que también provocan reducción de temperaturas instantáneas e inestables. Nuestro sistema de de enfriamiento de harina garantiza lo siguiente:

- Una disminución progresiva y controlada de la temperatura de la harina, así como distribución homogénea, ya que actúa directamente sobre cada particular de harina.

- La mejora del rendimiento energético del equipo, ya que el depósito está aislado y encamisado.

- Una producción más controlada y una calidad de producto repetitiva.

- La supervisión de la temperatura de la harina y el control del intercambiador de calor hasta el punto de ajuste, que se realiza a través de una sonda de temperatura.

- Un rendimiento de hasta 2700kg/hora.

Un enfriamiento hasta 17° de la temperatura inicial (Δ T 17°C).

¿Qué elementos constituyen el sistema de enfriamiento de harina?

Nuestro innovador sistema de enfriamiento de harina cuenta con los siguientes elementos:

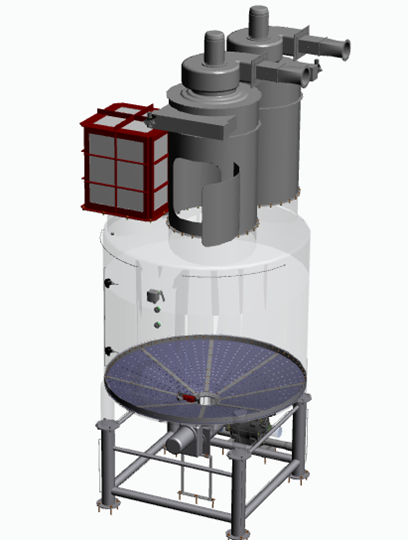

Entrada de harina en el depósito nodriza

Cuenta con un filtro captador de polvo, construido en acero inoxidable AISI 304 y puertas laterales de acceso a los cartuchos, para la descompresión en la carga desde los silos y separación del aire de transporte y la harina. La limpieza de los cartuchos de tipo antiestático se efectuará de forma automática por inyección de aire comprimido al mismo en secuencias previamente programadas. Además, dispone de un temporizador electrónico y una reguladora de presión para la inyección del aire.

Por otro lado, cuenta con una tolva construida en acero inoxidable, un controlador de seguridad de nivel tipo de paleta rotativa, de categoría ATEX para zona 20/21 y un vibrador Oli ATEX para la descarga de la nodriza.

Por último, la válvula rotativa para descarga de marca Westinghouse tiene una capacidad de 4.000 kg/hora de harina con una densidad considerada de 600kg/m3 y dispone de un motorreductor de accionamiento de la marca SEW. Categoría ATEX.

Depósito

Tiene integrado un depósito de fondo fluidificado de acero inoxidable con capacidad de 2.000kg, un fondo fluidificado dividido en cuatro sectores independientes, de material 100% poliéster con fibras antiestáticas y con depósitos aislados para control de la temperatura.

Por otra parte, sus dos filtros captadores de polvo construidos de acero inoxidable, son automáticos y cuentan con aspirador para la descompresión y separación del aire de fluidificación. Además, tienen una puerta lateral de acceso a cartuchos y cumplen con la norma ATEX Zona 22.

También cuenta con dos sondas de temperatura para el control de la temperatura de la Harina tipo IXPT-100 con convertidor categoría ATEX 22, un controlador de nivel para el control de niveles, de paleta rotativa, que actúa como automatismo de llenado del depósito con normativa ATEX Zona 20 y un presostato vega para el control de la presión interior del depósito y protección del sistema de venteo.

Por último, el depósito tiene un venteo con apagallamas indoor contra explosiones en el interior del depósito de harina fría:

- Panel de venteo abovedado.

- Tipo circular.

- Diseño de una única membrana.

- Absorbe picos de presión.

- No fragmentable.

- Con Apagallamas.

Este venteo tiene el certificado de homologación nº FSA 03 ATEX 1532 X homologado para productos orgánicos de mezcla polvo/aire con temperatura de ignición en nube >400ºC.

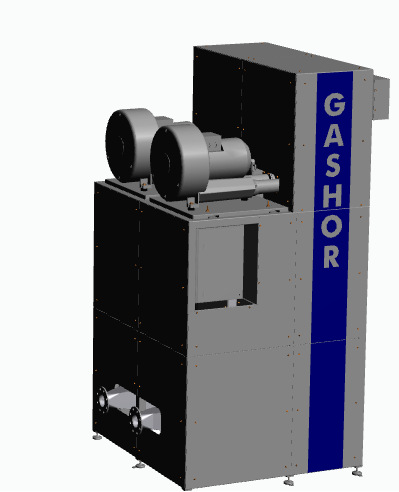

Enfriamiento, fluidificación y transporte

Dentro de él se encuentran dos turbinas de transporte de aire y fluidificación de tipo a canal lateral de doble tapa y dos conjuntos de baterías Glicol, en tubo de cobre con aletas de aluminio y bastidor inoxidable, montadas sobre colectores estancos y aislados.

De manera opcional, puede contar con un equipo enfriador de agua glicolada e instalación hasta el equipo de baterías de frío.

Salida de harina del depósito a los puntos de consumo

Dentro de esta salida está situada una rosca sin-fin dosificadora construida en acero inoxidable AISI-304, para el vaciado del depósito de harina refrigerada, con moto reductor de arrastre de ataque en directo y controlado por variador de frecuencia, que cumplen con la norma ATEX Zona 22.

También cuenta con esclusas dosificadoras equipadas con motorreductor de arrastre de ataque directo y que cumplen con la norma ATEX Zona 22.

Además, incluye una tubería de transporte de harina hasta puntos de consumo construida en acero inoxidable AISI-304 con sus curvas, abrazaderas de unión y elementos de fijación y empalme, que incluye dos válvulas de bola con actuador neumático para la elección de silo.

Estudio personalizado del proyecto

En Gashor nos centramos en las necesidades de cada cliente para ofrecer productos a medida que consigan la plena satisfacción de nuestros clientes, y es por ello que realizamos un estudio personalizado de cada proyecto.

Gracias a nuestra experiencia somos capaces de evaluar la demanda de nuestros clientes para ofrecer soluciones adecuadas en la fabricación de una amplia gama de productos alimentarios y no alimentarios.

Si quieres que realicemos un estudio personalizado sobre tu caso, no dudes en contactarnos, nuestro equipo de ingenieros se pondrá manos a la obra para dar con la mejor solución para tu negocio.